Черные металлы и сплавы

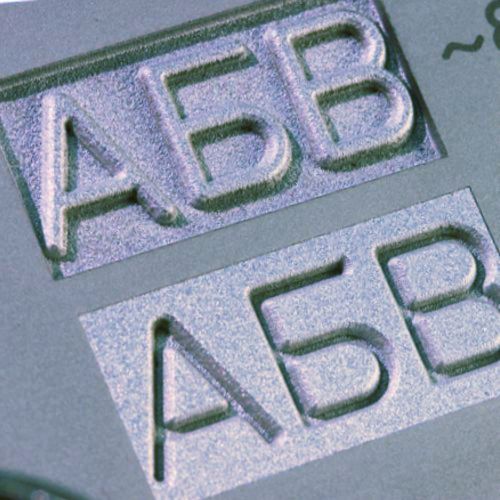

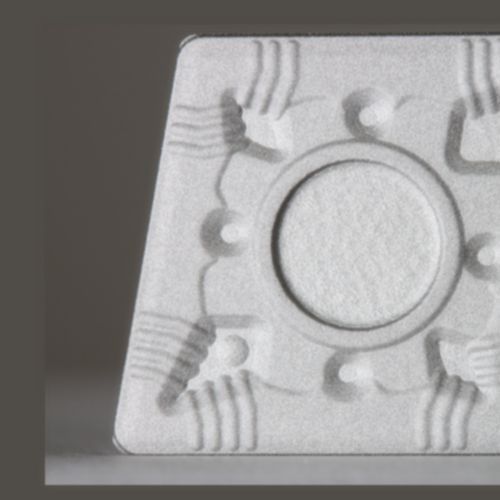

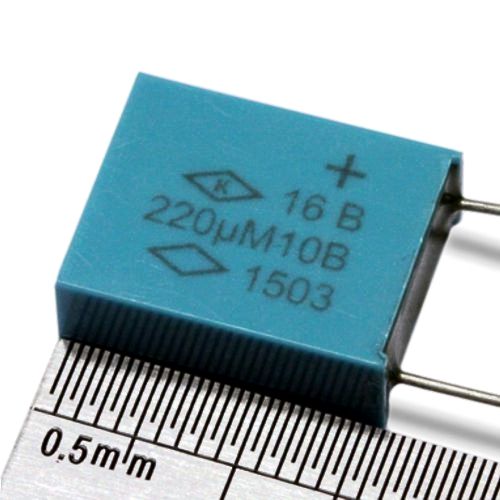

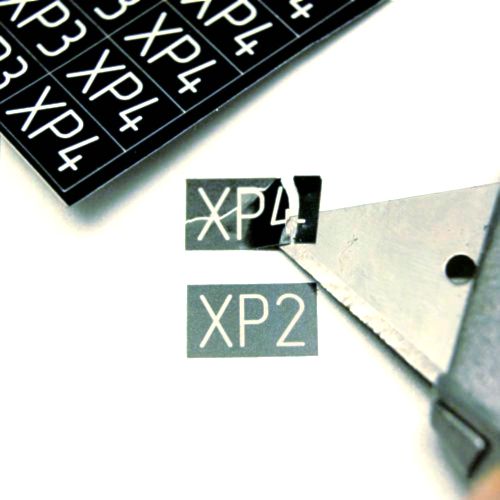

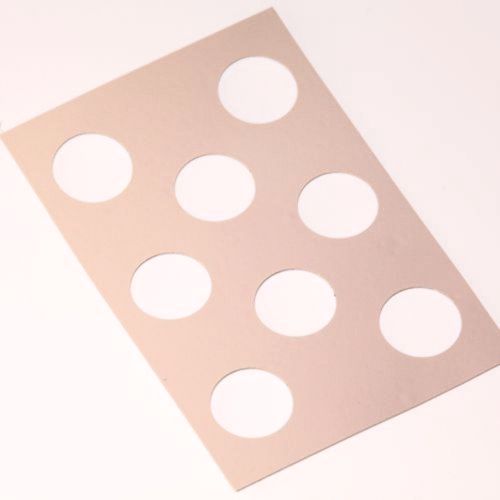

Для обработки данного класса материалов лазерная маркировка и гравировка широко применяются в силу высоких поглощающих свойств поверхности металлов, относительно низких температур плавления и возможности контроля процесса обработки путем дозирования лазерного излучения. Возможность создания контрастной маркировки без изменения рельефа поверхности за счет формирования приповерхностных эффектов термовлияния позволяет производить «деликатную» маркировку изделий без изменения посадочных размеров рабочих поверхностей.

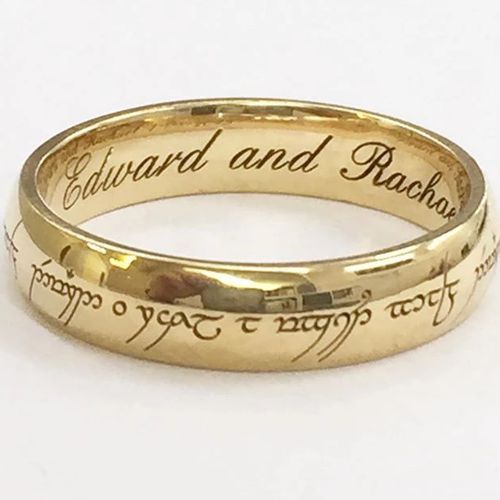

Современные волоконные лазерные источники, используемые в оборудовании серии MagicLASER, обладают высокой стабильностью и точностью регулирования энергетических параметров. Данное свойство дает возможность получения окисных пленок требуемых толщин и плотности – реализацию процесса цветной лазерной маркировки.

— Бесплатные Сайты и CRM.

— Бесплатные Сайты и CRM.